Статьи о CAD/CAM и ЧПУ

Обнаружение аномалий ЧПУ с помощью машинного обучения без учителя (Часть 1)

- Лу Чжан (Lou Zhang); Перевод: Андрей Ловыгин

В мире ЧПУ-обработки многие операторы изо всех сил стараются держать свои станки в соответствии с графиком и работающими эффективно. Непредвиденные события способны повлиять на производительность станка, и значительная часть этих неожиданностей приводит к дорогостоящему ремонту. Станки могут стоить более миллиона долларов, плюс материалы и рабочая сила значительно добавляют производственных затрат. Поэтому время простоя станка – плохо и дорого.

Обрабатывающий центр Mazak Integrex I-150. Очень клевый. Сильно оранжевый. Очень продвинутый.

Мы осознали, что это является огромной проблемой для наших клиентов, и что недостаточно просто отслеживать производительность станков. Стало критически важным попытаться использовать нашу базу данных, содержащую миллиарды точек данных процесса обработки на станках для того, чтобы спрогнозировать поломки и заранее отправить уведомления операторам.

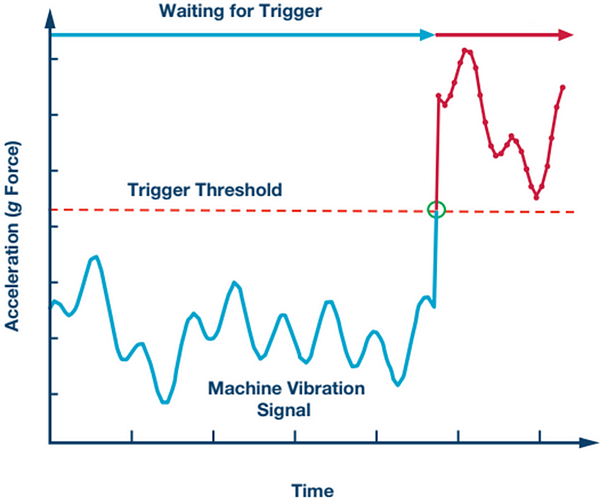

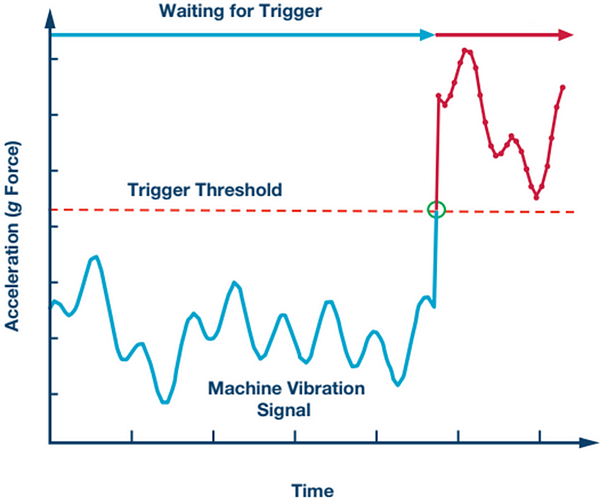

Отзывы отраслевых экспертов показали, что перед тем, как станок сломается, он часто ведет себя необычным образом. Тем не менее, трудно количественно определить, что «необычного» на самом деле, так как контрольные показатели могут варьироваться от детали к детали. Промышленность разработала системы, в которых операторы станков могут устанавливать строгие допуски, внутри которых должен осуществляться нормальный рабочий процесс.

Операторы могут настроить станок на подачу сигнала в случае, когда происходит превышение на x% номинальной температуры, вибрации или других показателей. К сожалению, это должно быть сделано вручную и требует перепрограммирования всякий раз, когда изменяется тип материала или деталь. Это связано с тем, что разные детали имеют разные допуски и принципиально разные производственные профили.

Это серьезно увеличивает стоимость процесса, занимая ценные кадровые ресурсы. Мы разработали автоматический способ обнаружения аномалий и снижения затрат на сломанные инструменты и разбитые мечты. Нехватка унифицированных данных и нехватка вычислительной мощности до сих пор были основными барьерами для автоматизированного решения, но MachineMetrics находится в уникальном положении для сбора потоковых данных с тысяч различных станков в сотнях компаний, что позволяет нам добывать богатый массив источников данных для наших алгоритмов.

Наш запатентованный алгоритм обнаружения аномалий способен определить, когда станок находится в существенно отличном состоянии от заранее установленного базового уровня. Мы используем машинное обучение без учителя, чтобы установить этот базовый уровень.

Машинное обучение без учителя не требует маркированных данных или ручной работы, чтобы найти структуру в данных. Посредством интеллектуальных алгоритмов делаются выводы об организации данных и строится модель проблемы независимо от человеческого контроля.

Применительно к механической обработке это означает, что людям не нужно постоянно контролировать процесс установки порогов операции. Алгоритм узнает какими должны быть допуски, предлагая индивидуальные требования для каждой обрабатываемой детали. Мы измеряем внутренние качества того, что делает станок при изготовлении детали, и вычисляем приемлемый диапазон обработки. Когда параметр выходит за пределы этого диапазона, мы можем подать сигнал.

Для решения поставленной задачи нужно было преодолеть немало трудностей, но методично разбив ее на более мелкие части, цель в конечном итоге была достигнута. В этой серии мы представляем новый процесс, сочетающий знание предметной области, машинное обучение и новый взгляд на данные для автономного мониторинга станочных аномалий. Мы используем данные подобные MTConnect (стандарт машинных данных), которые MachineMetrics собирает с помощью реле и контроллера станка. Эти данные не содержат следующие параметры:

- Вибрация

- Мощность (Напряжение)

- Температура

- Любые другие параметры, которые обычно должны собираться внешними датчиками

- Скорости

- Подачи

- Нагрузки и положения инструментов на каждой отдельной оси

- Состояние станка и счетчик деталей

- Другие метрики управления, которые получаем из станка, и которые должны быть в любом случае, чтобы станок мог работать

Подробнее о возможностях аналитической платформы MachineMetrics и её отличиях от других систем мониторинга оборудования читайте в статье: "Интервью Graham Immerman, директора по маркетингу MachineMetrics".

Читайте также:

- Блокчейн - инструмент для усовершенствования умного производства

- Новый многоинструментальный станок объединяет 3D-принтер со станком с ЧПУ

- Отличные программы для роботов

- Будущее рынка и технологий CAM. Роль ИИ.

- “Обработка в поле допуска” в новом CAMWorks

- Новое видение мониторинга оборудования и контроля производственного процесса.

- Обнаружение аномалий ЧПУ с помощью машинного обучения без учителя (Часть 4)

- Гибрид 5-ти осевого фрезерного станка и 3D принтера, печатающего металлом

- Продукт как услуга в эпоху четвертой промышленной революции

- Обнаружение аномалий ЧПУ с помощью машинного обучения без учителя (Часть 3)

Комментарии (1)

|

|

|

|

Оставьте комментарий

Авторизуйтесь или Зарегистрируйтесь, чтобы оставить комментарий.